Mở Đầu

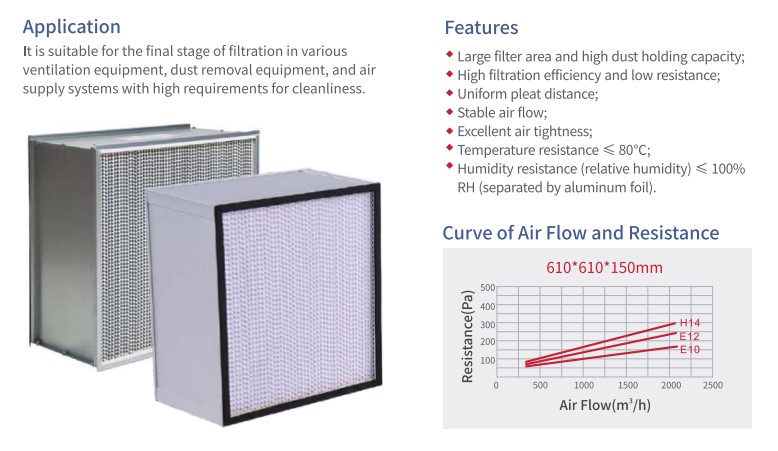

Lọc HEPA bị rò rỉ (dịch với thuật ngữ ‘Bleed-Thru’)là một tình trạng tồn tại đầu tiên trong xây dựng phòng sạch Dược phẩm, đặc biệt quan trọng ở cấp độ sạch cao như Class A (trần 100% lọc). Sự cố lọc rò rỉ không thể được xử lý bằng bất cứ phương pháp băng bó nào (không thể cầm máu ☺☺). Kết quả những tồn tại nhỏ này sẽ phát sinh trong một thời gian vận hành, lọc HEPA thực sự đã thủng ‘Bloody’. Vì vậy HEPA rò rỉ cần được kiểm tra đánh giá trước khi xuất hiện sự cố.

Lọc rò rỉ - ‘ Bleed-Thru’- được định nghĩa: khi test rò rỉ mặt sau của lọc có xuất hiện rò rỉ vượt quá thông số rò rỉ trên tiêu chuẩn cho phép.

Ví dụ: nếu phần trăm lọt qua (% penetration- xuyên qua) ở trên toàn bề mặt lọc được đo là 0.02% mà phân trăm rò rỉ cho phép 0.01%. Lọc HEPA đã bị lỗi. End users phải thay lọc, hoặc supplier phải đổi lại những lọc không đạt chất lượng.

Có một vài hệ số ảnh hưởng đến vấn đề rò rỉ lọc HEPA:

Không Phải HEPA rò rỉ- ‘Bleed-Thru’

Không Phải HEPA rò rỉ- ‘Bleed-Thru’

Có những khái niệm sai về nguyên nhân tạo ra rò rỉ. Những quan niệm thông thường cho nhà sản xuất lọc hoặc vật liệu lọc đã tạo ra những thay đổi dẫn đến ‘Bleed-Thru’. Phần lớn mọi lỗi đều quy về lỗi của vật liệu lọc. Những khiếu nại thường quy về những nguyên nhân:

Thực tế về HEPA bị rò rỉ- ‘Bleed-Thru’

Như đã cho biết ở trên nguyên nhân thực sự gây ra rò rỉ ở lọc HEPA. Hiểu được những nguyên nhân đầu tiên: đặc tính lọc không phù hợp, vận tốc bề mặt lọc và kích cỡ hạt trong quá trình test lọc, từ đó đưa ra phương pháp khắc phục.

.jpg)

Trong IEST để test lọc sử dụng đầu phun laskin nozzle để xác định lượng rò rỉ lớn nhất từ đó xác định được hiệu suất toàn phần nhỏ nhất, vấn đề này được hỗ trợ bởi khối lượng trung bình của các hạt được sinh ra bằng bình phun dầu laskin với đường kính hạt trung bình 0.7 micron. Điều này loại bỏ vấn đề thẩm thấu phía sau và cho phép chúng ta chỉ tìm được rò rỉ (chú ý là một lỗ thủng không lựa chọn kích cỡ hạt).

Nếu máy phun nhiệt (themal aerosol) được ứng dụng thì khối lượng trung bình của hạt nhỏ hơn nhiều kết quả là khả năng Bleed- Thru sẽ xuất hiện. vì thế với những hạt test nhỏ hơn sẽ xuyên qua, vì thế lọc sẽ có hiệu suất thấp hơn so khi test ở công trinh với những hạt nhỏ này.

Như đã trinh bày ở trên thì vận tốc bề mặt lọc Như đã trinh bày ở trên thì vận tốc bề mặt lọc được xác định từ 0.45 đến 1.5 m/s đối với ứng dụng Bio-Pharm. Tuy nhiên vật tốc gió thực tế tại công trinh lắp đặt thường có dấu hiệu cao hơn. Vận tốc thường được kiểm tra thấy là 0. 6 đến 0.7 m/s thậm chí trong một số trường hợp lên đến 0.9 m/s. với những thay đổi vận tốc được quy định từ nhà sản xuất sẽ ảnh hưởng sâu sắc đến hiệu suất của lọc.

Muốn cần thêm chi tiết và nhiều kiến thức khác mọi người ghé web: https://www.thtechvn.com/tai-sao-test-loc-hepa-hay-bi-fail-nhung-dieu-can-luu-y-ro-ri-loc-khi-hepa1

Lọc HEPA bị rò rỉ (dịch với thuật ngữ ‘Bleed-Thru’)là một tình trạng tồn tại đầu tiên trong xây dựng phòng sạch Dược phẩm, đặc biệt quan trọng ở cấp độ sạch cao như Class A (trần 100% lọc). Sự cố lọc rò rỉ không thể được xử lý bằng bất cứ phương pháp băng bó nào (không thể cầm máu ☺☺). Kết quả những tồn tại nhỏ này sẽ phát sinh trong một thời gian vận hành, lọc HEPA thực sự đã thủng ‘Bloody’. Vì vậy HEPA rò rỉ cần được kiểm tra đánh giá trước khi xuất hiện sự cố.

Lọc rò rỉ - ‘ Bleed-Thru’- được định nghĩa: khi test rò rỉ mặt sau của lọc có xuất hiện rò rỉ vượt quá thông số rò rỉ trên tiêu chuẩn cho phép.

Ví dụ: nếu phần trăm lọt qua (% penetration- xuyên qua) ở trên toàn bề mặt lọc được đo là 0.02% mà phân trăm rò rỉ cho phép 0.01%. Lọc HEPA đã bị lỗi. End users phải thay lọc, hoặc supplier phải đổi lại những lọc không đạt chất lượng.

Có một vài hệ số ảnh hưởng đến vấn đề rò rỉ lọc HEPA:

- Đặc tính của lọc không phù hợp

- Vận tốc bề mặt lọc

- Kích cỡ hạt trong quá trình test

Có những khái niệm sai về nguyên nhân tạo ra rò rỉ. Những quan niệm thông thường cho nhà sản xuất lọc hoặc vật liệu lọc đã tạo ra những thay đổi dẫn đến ‘Bleed-Thru’. Phần lớn mọi lỗi đều quy về lỗi của vật liệu lọc. Những khiếu nại thường quy về những nguyên nhân:

- Những nhà sản xuất lọc sử dụng vật liệu rẻ.

- Vật liệu lọc mới mỏng hơn so với tiêu chuẩn MIL-SPC.

Thực tế về HEPA bị rò rỉ- ‘Bleed-Thru’

Như đã cho biết ở trên nguyên nhân thực sự gây ra rò rỉ ở lọc HEPA. Hiểu được những nguyên nhân đầu tiên: đặc tính lọc không phù hợp, vận tốc bề mặt lọc và kích cỡ hạt trong quá trình test lọc, từ đó đưa ra phương pháp khắc phục.

- Đặc Tính không phù hợp

.jpg)

Trong IEST để test lọc sử dụng đầu phun laskin nozzle để xác định lượng rò rỉ lớn nhất từ đó xác định được hiệu suất toàn phần nhỏ nhất, vấn đề này được hỗ trợ bởi khối lượng trung bình của các hạt được sinh ra bằng bình phun dầu laskin với đường kính hạt trung bình 0.7 micron. Điều này loại bỏ vấn đề thẩm thấu phía sau và cho phép chúng ta chỉ tìm được rò rỉ (chú ý là một lỗ thủng không lựa chọn kích cỡ hạt).

Nếu máy phun nhiệt (themal aerosol) được ứng dụng thì khối lượng trung bình của hạt nhỏ hơn nhiều kết quả là khả năng Bleed- Thru sẽ xuất hiện. vì thế với những hạt test nhỏ hơn sẽ xuyên qua, vì thế lọc sẽ có hiệu suất thấp hơn so khi test ở công trinh với những hạt nhỏ này.

- Vận tốc bề mặt lọc:

Như đã trinh bày ở trên thì vận tốc bề mặt lọc Như đã trinh bày ở trên thì vận tốc bề mặt lọc được xác định từ 0.45 đến 1.5 m/s đối với ứng dụng Bio-Pharm. Tuy nhiên vật tốc gió thực tế tại công trinh lắp đặt thường có dấu hiệu cao hơn. Vận tốc thường được kiểm tra thấy là 0. 6 đến 0.7 m/s thậm chí trong một số trường hợp lên đến 0.9 m/s. với những thay đổi vận tốc được quy định từ nhà sản xuất sẽ ảnh hưởng sâu sắc đến hiệu suất của lọc.

Muốn cần thêm chi tiết và nhiều kiến thức khác mọi người ghé web: https://www.thtechvn.com/tai-sao-test-loc-hepa-hay-bi-fail-nhung-dieu-can-luu-y-ro-ri-loc-khi-hepa1